精密无缝钢管是如何制造的?

精密无缝钢管的制造过程涉及到多个工艺流程和质量控制环节,以确保产品的精度和性能。以下是制造精密无缝钢管的主要步骤:

准备原材料:选择高品质的钢板作为原材料,并进行切割和矫直等预处理,以确保其尺寸精度和直线度。

加热和轧制:将预处理后的钢板加热至高温,然后通过多辊轧机进行轧制,逐渐减小钢管的直径和厚度,同时确保其形状和尺寸精度。

冷拔或热拔:在轧制后的高温状态下,钢管被送入拔管机进行拉伸和减径,以进一步减小直径并提高精度。这一过程中,钢管的长度也会被相应地拉长。

冷却和矫直:将经过轧制和拔管后的钢管进行冷却,以使其快速冷却至室温。随后,使用矫直机对钢管进行矫直,以消除其弯曲或扭曲等形变。

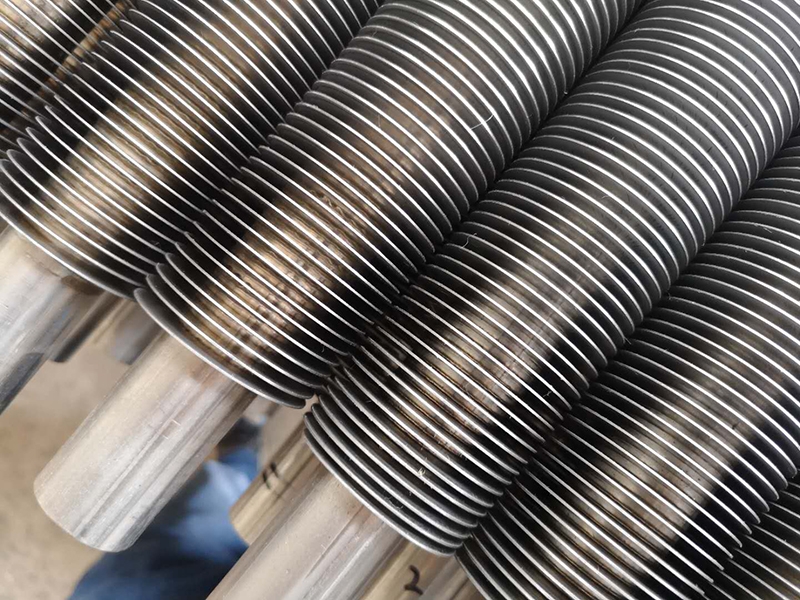

质量检测和表面处理:对钢管进行一系列的质量检测,如尺寸检测、外观检测、无损检测等,以确保其符合质量要求。根据需要,钢管可以进行表面处理,如镀锌、喷塑等,以提高其耐腐蚀性和美观度。

成品入库:经过质量检测和表面处理后的钢管,进行包装和标识,然后存入仓库或直接交付给客户。

在制造精密无缝钢管的过程中,需要严格控制温度、压力、速度等工艺参数,以及原材料的质量和轧制过程中的设备精度。同时,企业需要定期对设备进行检查和维护,确保设备的稳定性和可靠性。此外,制造精密无缝钢管需要专业技术和经验丰富的工人和管理人员,以确保产品的质量和生产效率。

总之,制造精密无缝钢管需要经过多个工艺流程和质量控制环节,从原材料的选择到成品的入库都需要严格把关。通过不断优化工艺参数和提高设备精度,企业可以制造出高品质的精密无缝钢管,满足不同领域的需求。